简介:需要调整速度环增益。通过增大速度环比例增益可以降低转速波动的变化量并提高伺服驱动系统的硬度。这有助于保证系统稳态及瞬态运行时的性能稳定性。但是同样需要注意的是,速度环比例增益不能过大否则将引起整个伺服驱动系统振荡。在调整速度环增益时也需要谨……

ABB机械手维修伺服电机与设备系统间的联轴器偏移可能引发一系列不良影响,以下是对这些影响的详细阐述:

机械系统振动会显著加剧。联轴器偏移会使得电机转子中心与丝杠中心之间存在同轴度误差,这种误差会直接导致机械系统在运行过程中产生抖动。这种抖动不仅会降低设备的运行效率,还会加速设备的磨损,缩短使用寿命。

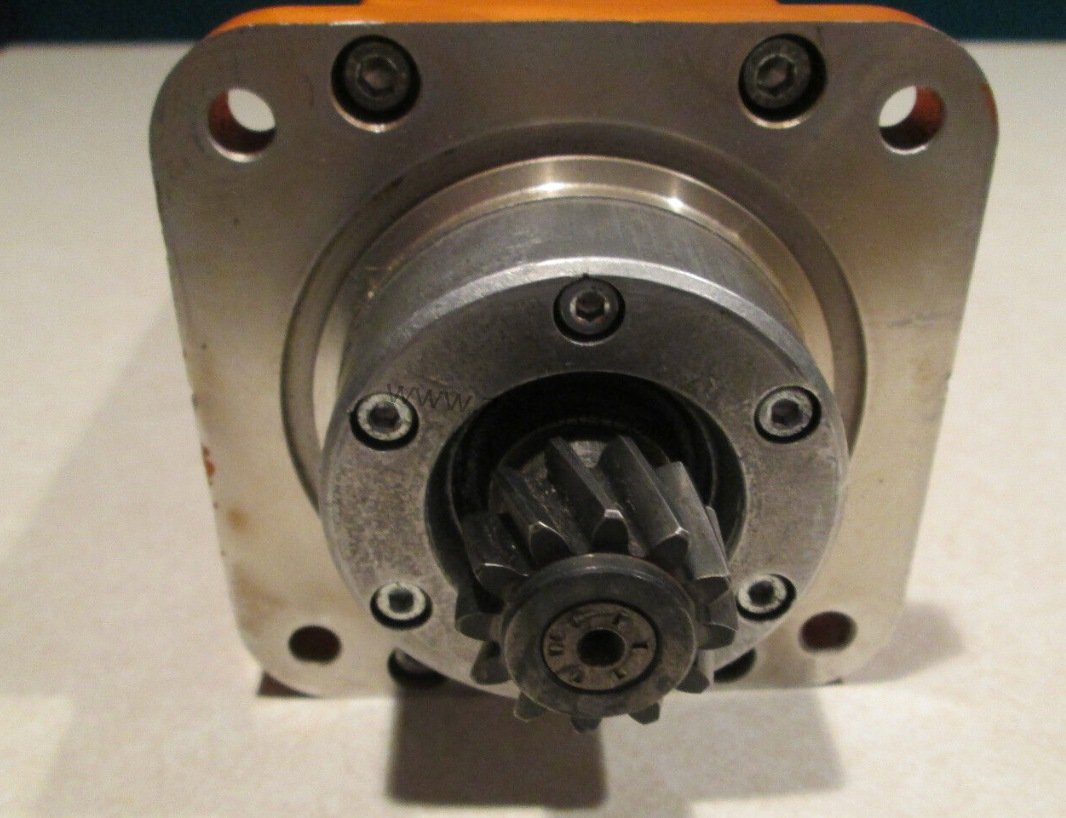

负载转矩会发生变化。联轴器偏移可能导致滑轮或齿轮的咬合不良,这种咬合不良会使得负载转矩出现波动,进而影响设备的稳定运行。负载转矩的变化还可能对设备的整体性能产生负面影响,降低设备的加工精度和效率。

加工误差会逐渐增大。在机床等设备中,联轴器偏移会导致运动值无法与指令值相符合,随着加工过程的持续进行,加工误差值会越来越大,最终导致加工出的零件不合格。这不仅会浪费材料和时间,还会对生产进度和质量造成严重影响。

系统振动也会变得更加明显。联轴器偏移会造成联轴器两部分的同轴度误差,特别是当使用铸造的刚性联轴器时,由于其本身的制造精度较差,更容易产生同轴度误差,从而引发振动。这种振动会进一步加剧设备的磨损和老化,降低设备的可靠性和稳定性。

联轴器偏移还可能影响伺服系统的稳定性。当联轴器偏移时,伺服系统可能无法到达指定位置或无法停留在指定位置,导致电机连续振动。这种振动不仅会降低设备的定位精度和重复定位精度,还会对设备的整体性能产生不利影响。

当ABB机械手维修伺服电机定位不精确时,我们可以采取设置机械原点信号的方法来避免累积误差。这种方法通常涉及到零位校正(也称为原点校准),以下是关键步骤的详细阐述:

- 先需要确认零位标签与机械原点是否对齐。在ABB机械手维修检查过程中,如果发现任何轴的零位标签与实际位置有偏差,应手动单轴移动该轴,以确保标签与机械原点精确对齐。这是确保定位精度的重要步骤。

- 需要进入系统设置。通过服务窗口(Service)进行访问,然后选择View选项,接着进入3 calibration子菜单。具体路径可能因设备型号和系统版本而异,但大致流程相同。

- 需要更新轴的反向计数器(Rev.counter Update)。在找到正确的校准子菜单后,点击“Enter”按钮,系统将开始执行更新操作。对于六轴机器人而言,当看到“6 Rev.counter updated”的提示时,表明第六轴的反向计数器已经更新成功。

- 需要检查确认标志。完成轴的反向计数器更新后,务必检查相应的确认标志(如“X”)。标记表示零位校正过程已经完成,且被系统接受。需要点击“OK”按钮以确认并保存所做的更改。

- 需要重启机器人以确保校准设置生效。在重启过程中,机器人会重新加载校准参数并调整其运动状态以确保定位精度和稳定性。

为了进一步减少定位误差并提高系统的控制精度和稳定性,还可以通过调整ABB机器人伺服电机的增益来实现。以下是调整增益的详细步骤:

需要调整位置环增益。位置环增益与伺服电机以及机械负载有着密切的联系。通过增加位置环增益可以减小电机运行定位对于位置指令响应的延时并提高位置跟踪精度。但是需要注意的是,过高的位置环增益可能会导致机械系统的刚性与安装精度要求提高,并且当输入的位置指令突变时,电机输出变化剧烈,机械负载部分要承受较大的冲击力。因此,在调整位置环增益时需要谨慎权衡其利弊。

需要调整速度环增益。通过增大速度环比例增益可以降低转速波动的变化量并提高伺服驱动系统的硬度。这有助于保证系统稳态及瞬态运行时的性能稳定性。但是同样需要注意的是,速度环比例增益不能过大否则将引起整个伺服驱动系统振荡。在调整速度环增益时也需要谨慎选择适当的值。

需要调整微分控制参数。微分控制参数用于预测系统的未来状态从而减小输出的超调量。通过合理设置微分增益可以提高系统的响应速度和稳定性。但是需要注意的是,当微分增益较大时系统对输入信号的快速变化会产生较大的干扰导致输出信号不稳定。在调整微分控制参数时需要综合考虑其对系统性能的影响。

通过上述方法的综合运用,可以有效地减少ABB机械手维修伺服电机的定位误差并提高系统的控制精度和稳定性。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > ABB机器人维修 >

首页 > ABB机器人维修 >