简介:1、林肯焊机AC-1200焊接电源主回路 1.1、结构特点 AC-1200林肯焊机主电路如图1所示。采用串联磁饱和电抗器式分体弧焊变压器结构。弧焊变压器初级绕组有六个抽头,通常情况下,焊机由单相交流380V从H1、H4供电,其它抽头用于多丝焊的斯科特接法(Scott Connec……

1、林肯焊机AC-1200焊接电源主回路

1.1、结构特点

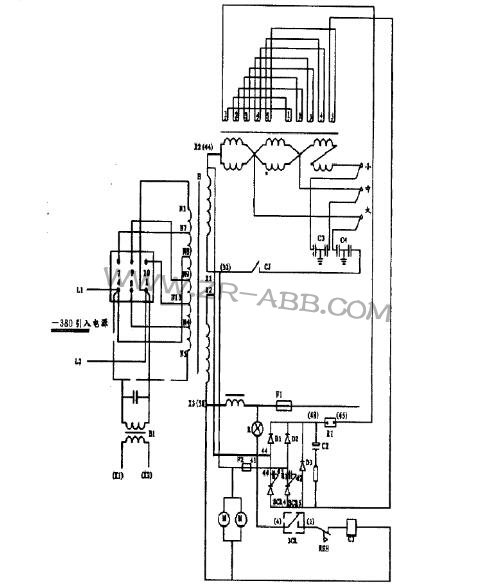

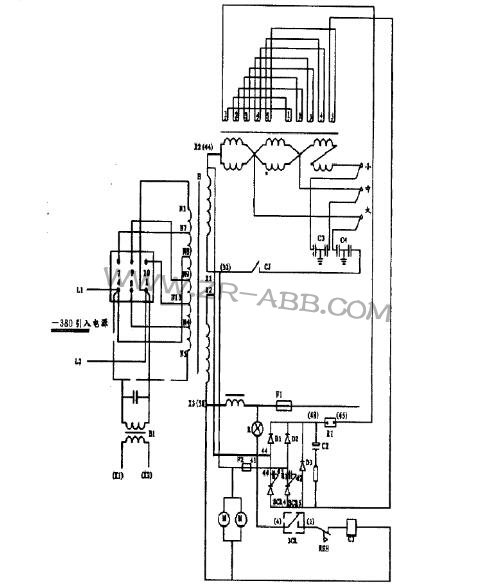

AC-1200林肯焊机主电路如图1所示。采用串联磁饱和电抗器式分体弧焊变压器结构。弧焊变压器初级绕组有六个抽头,通常情况下,焊机由单相交流380V从H1、H4供电,其它抽头用于多丝焊的斯科特接法(Scott Connection)。磁饱和电抗器的控制绕组由十只绕圈元件组成,分为两组,分别对称地安装在铁芯两侧芯柱上,线圈采用串联叠形联接。从而使控制绕组中的交流感应电势方向相反,互相抵消,不影响控制回路的工作。磁饱和电抗器中的交流绕组由六只绕圈元件分成三组组成,安装在铁芯中间芯柱上,每组有一个输出抽头,分大、中、小三档,用户可根据实际情况在250~1500A范围内选择,通过改变交流线圈漏抗,从而实现规范调节。

1.2、电流调节

林肯焊机维修,根据磁饱和电抗器的工作原理,即通过改变交流绕组中感抗值大小,

实现对焊接电流的调节。这种结构由于调节时没有振动,输出电流稳定,易于控制,容易实现远距离电流调节。更重要的是,可实现均匀的、大范围的电流调节。

如图2所示,磁饱和电抗器控制绕组由具有续流二极管的单相桥式半控电路供电。取自分流器FL上的电流信号,反馈到触发板L5648,形成电流负反馈,自动调节控制电压U,保持了输出电流的恒定。晶闸管触发回路按控制电压U值的大小,由集成块1558/BCBJC(脉冲列调制放大器)形成频率与其成比例的脉冲,经场效应管功率放大后送入一只脉冲变压器,加入同步信号后控制半控桥的两只晶闸管。触发脉冲对称性好,抗干扰能力强。通过调节给定电位器(近控、远控),即改变触发回路控制电压,改变晶闸管导通角,实现整流输出电压的调节。

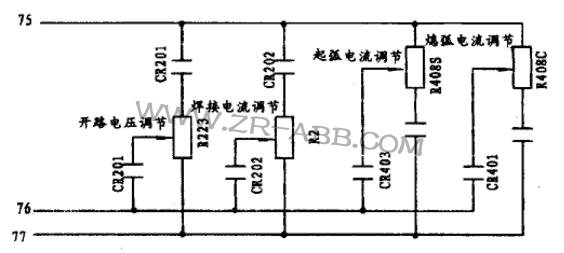

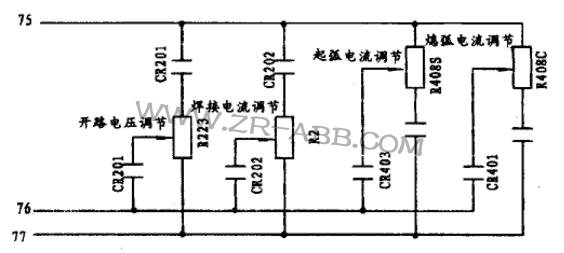

NA4操作箱面板上给定电位器R408S、R2、R408C可在固态继电器CR401S、CR202、CR401C依次吸合时,对起弧电流、焊接电流、熄弧电流进行调整。给定电位器R223在固态继电器CR201吸合时,调整焊机电源输出电压(此时没有输出电流)。

2、送丝回路

2.1、结构特点

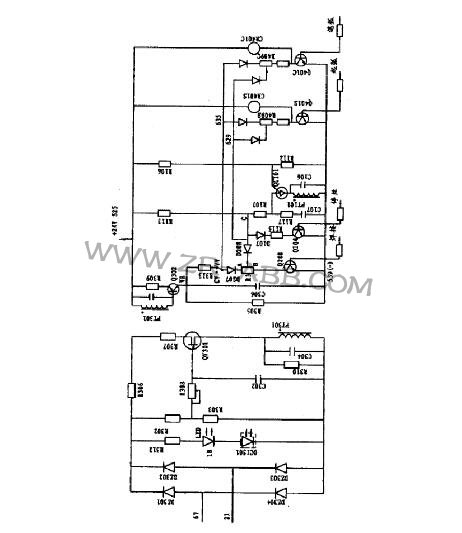

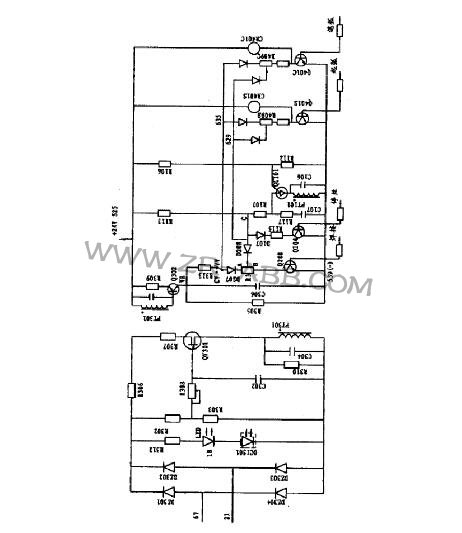

送丝电机激磁绕组由两只反并联的可关断晶闸管组成单相半波整流电路供电,采用单结晶体管(QU103)触发回路,不移相。由逻辑高低电平(587*线)控制开关管Q106、Q107的导通、截止,分别向脉冲变压器PT104、PT105放电,形成触发脉冲,导通晶闸管,从而实现电机换向,焊机送电后向上激磁常加,这种结构实现了电机换向的无触点控制。电枢绕组由单相半控桥式电路供电(带续流管),采用可编程单结晶体管(PUT)移相触发回路输出脉冲控制晶闸管导通角进行电枢电压调节。PUT的峰点电压不由管内体电阻决定,而由外加电压决定,当阳极电压大于控制极电压时,管子导通,反之,关闭。根据PUT的特点,通过对PUT阳极电压的调节,改变触发回路充电时间常数,实现电机调速。

2.2、送丝调节

NA4操作箱面板上给定电位器R210、R3、R4095、R409C可预置和调节焊机在空载、起弧、焊接、熄弧状态时的送丝速度,电压板上的CV、VW(恒压、变压)电源特性开关,可选择焊机的送丝方式。

A:VV特性

变速送丝控制如图3所示,它是利用电弧电压作为反馈量来调节焊机的送丝速度,当电弧电压增大时加快送丝速度,使弧长得以恢复。电弧电压经过整流、直流变换、电压比较电路处理后,送入可编程单结晶体管阳极,对送丝电机进行调速。

注:反馈作用于起弧、焊接、熄弧状态。

例如:焊接时弧压U山上升,整流输出电压U:上升,单结晶体管触发回路振荡频率f加快,调整管Q302输出脉冲占空比增加,串联开关式稳压电路直流电压Ua升高。比较电路D107、D208之间压差减小,Uc(-)电压上升,PUT触发回路中电容C107充电加快,触发脉冲前移,晶闸管导通角加大,导致送丝电机加速。

B:CV特性

开关置于CV特性时,电弧电压不反馈到送丝回路,只作为焊机的逻辑控制信号。焊机处于等速送丝控制状态,适用于电极中电流密度大,电弧自身调节作用强的细丝埋弧焊。

3、逻辑控制回路

林肯焊机维修,比起线路复杂、故障率高、触点多的继电器控制回路,由集成块S15018-1、光耦器件、开关三极管等元件组成的AC-1200林肯焊机逻辑回路具有集成度高、线路简单、实现功能多、调节方便等优点。外部指令、电压、电流检测反馈,状态转换都使用逻辑高、低电平信号,使回路功耗低,工作安全可靠。下面根据在生产使用中焊机出现的一些故障,对逻辑控制电路进行详细分析。

3.1、逻辑控制分析

(1)空载送丝

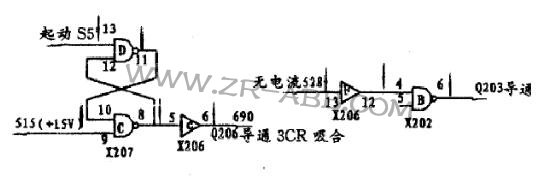

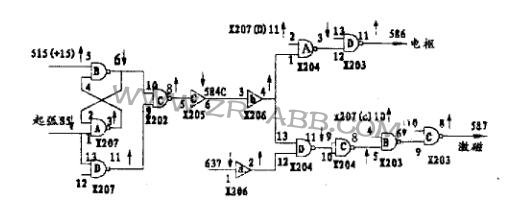

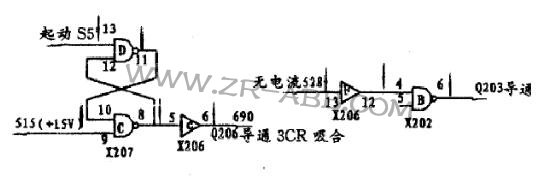

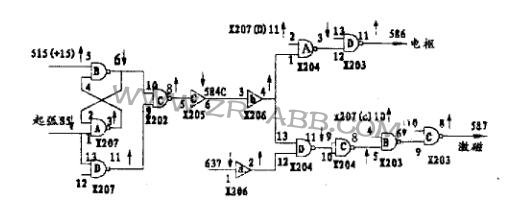

焊机起动后,主接触器CJ吸合,焊机实现在空载下送丝,如图4所示。

按起动按钮

S5→X207(D)13↓→X207(D)11↑→X207(C)8↓→X206(C)6↑(690#)固态继电器3CR吸合,焊机远控起动。因此时无焊接电流,

528↑→X206(F)13↑→X206(F)12↓→X202(B)4↓→X202(B)6↑→Q203导通

→CR201吸合,焊机进入空载给定规范下运行,可调节空载电压、空载送丝速度。

主接触器吸合,有空载电压输出,弧压反馈

637↓→X206(a)2↑→X204(D)12↑;由于停弧S6↑→X207(B)6↓-X202(C)8↑→X205(C)6↓(584C#)→X206(b)4↑→X204(D)13↑;X204(D)12↑、X204(D)13↑→X204(D)11↓→X204(C)8↑、X207(C)10↑→X203(B)6↓→X203(C)8↑(587*)激磁向下。584C↓→X206(b)4↑、X207(D)11↑-X204(A)3↓(693)→X203(D)11↑(586)-Q103导通一Q104截止PUT阳极位去消,送丝实现。电机送丝控制见图5。由于此时无电流528↑→Q301导通,稳压二极管DZ301将弧压反馈位在5.1V,电机在给定下匀速送丝。焊机起动后,送丝方向决定于弧压信号电平的高低,637↑时向上去637↓时向下。

点动向下时,焊机专门有一台变压器T301为线路输出弧压。

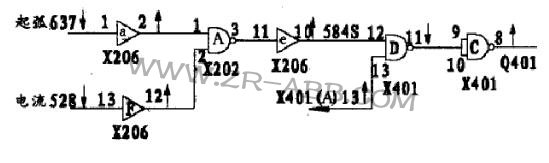

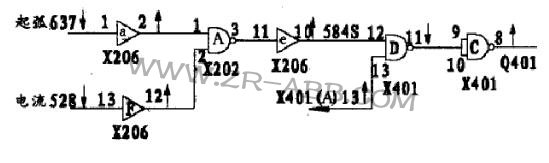

(2)起弧

当焊丝碰到工件,瞬间短路,光耦0CT301断开637↑,此时焊机在短路大电流下微抽起弧,由于焊丝很快熔化形成电弧637↓,由于有起弧电流产生528↓-Q203截止,焊机空载状态停止。637↓→X206(a)2↑→X202(A)1↑;

528↓→X206(F)12↑→X202(A)2↑;X202(A)1↑、X202(A)2↑→X202(A)3↓→X206(e)10↑(584s)、X401(D)13↑→X401(D)11↓→X401(C)8↑→Q401导通,焊机进入起弧给定规范下运行,见图6。

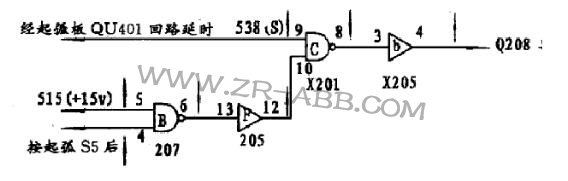

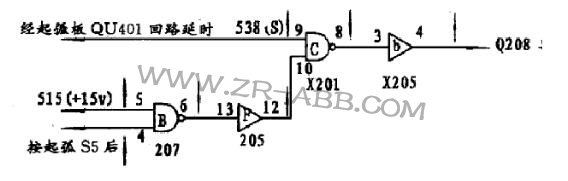

(3)焊接

起弧后,584S↑,起弧板上PUT回路阻容充电至QU401(PUT)导通时,583S↑→X201(C)9↑;由于X207(A)3↑→X207(B)4↑、X207(B)5↑→X207(B)6↓→X205(F)12↑→X201(C)10↑;X201(C)9↑、X201(C)10↑一X201(C)8↓→X205(b)4↑→Q208导通,焊机进入焊接给定规范下运行。不用起弧板时,将584s、583s短接,见图7。

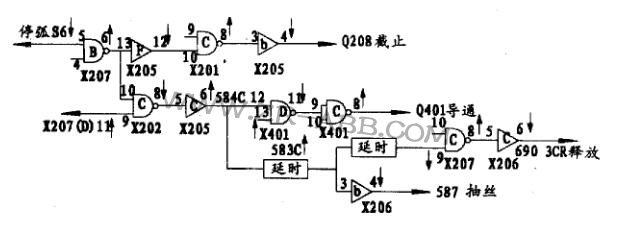

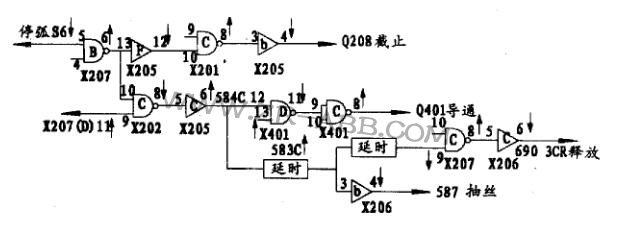

(4)停弧

停弧控制如图8所示。按停弧按钮S6后,RS触发器X207(A、B)翻转,X207(B)5↓→Q208截止,焊机焊接状态停止,由于X207(B)5↓→X207(B)6↑→X202(C)10↑、X202(C)9↓→X202(C)8↓→X205(C)6↑,584C、X401(D)13↑→X401(D)11↓→X401(C)8↑→Q401导通,焊机进入给定熄弧规范状态。经PUT(QU401)回路延时后,583C↑→X206(b)4↓一587↓焊丝反抽。

583C↑→QU201(PUT)阳极得电,经延时后,X207(C)9↓→X207(C)8↑→X206(C)61→3CR释放,AC-1200焊机断电。不用熄弧板时,将583C、584C短接。

3.2、故障分析

(1)按S5后,焊机不起动。

①测量690↑线电平,当690↓时,开关管Q206或固态继电器3CR损坏。当6901时,如515(+15V)电平正常,则数字集成电路损坏。

②测量586↑线电平,当586↓时,QU101(PUT)回路故障。当586,时,(QU101阳极位低电平,不送丝)数字集成电路损坏。

③检查F101激磁缓熔保险是否熔断。

(2)起动后,焊丝反抽。

①检查焊接大线或焊丝是否接地,有无空载电压。

②在NA4操作箱内测量67”、21*线有无电压,无电压断线。

③测量637*线电平,当637↑时,单结晶体管QU301、调整管Q302、光耦0CI301可能损坏。当637↓时,数字集成电路故障。

④焊丝不熔化,不起弧,没有弧压反馈。

(3)起弧后,焊机不转换。

①测量528*线电平,当528↑时可能518*、517*线断,或电流互感器线圈烧坏。当528↓、637↓时,数字集成电路块坏。否则,开关管Q208或固态继电器CR202坏。

②电流互感器二次侧整流烧坏,不可能使开关管Q501导通。

③起弧一焊接规范不匹配。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > 焊机维修 > 林肯焊机维修 >

首页 > 焊机维修 > 林肯焊机维修 >