简介:在工业生产线上,ABB搬运机械臂承担着高强度、高频次的物料搬运任务,长期运转下关节与传动部件的磨损不可避免。ABB机器人保养中,换油作为关键环节……

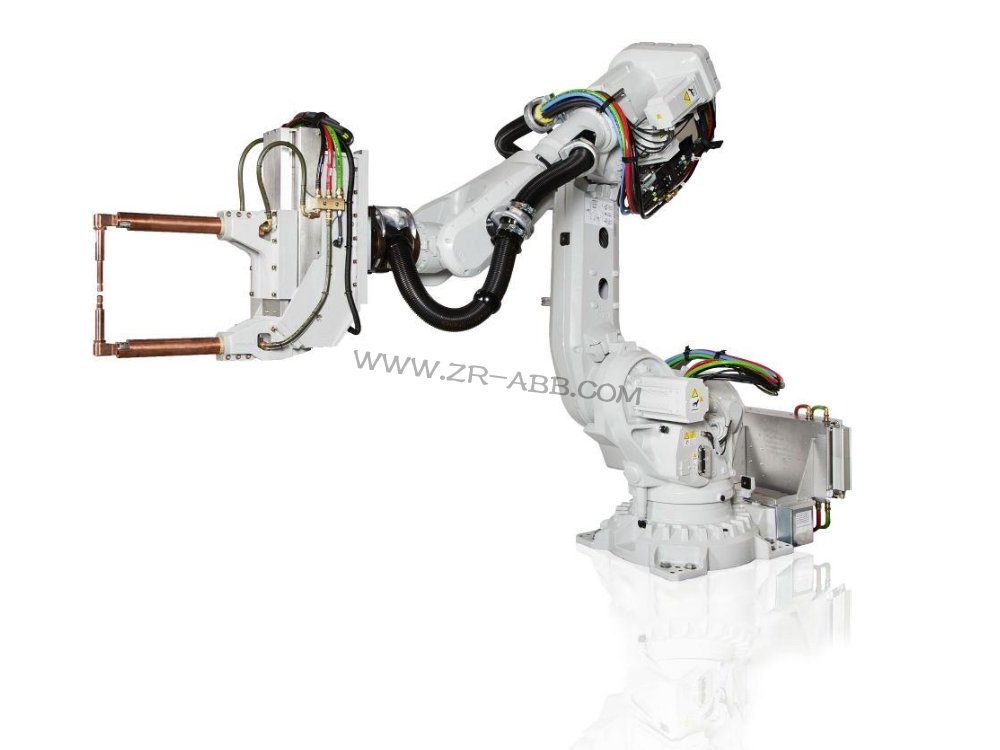

在工业生产线上,ABB搬运机械臂承担着高强度、高频次的物料搬运任务,长期运转下关节与传动部件的磨损不可避免。

ABB机器人保养中,换油作为关键环节,直接影响机械臂的运行精度与使用寿命,稍有疏忽就可能引发设备故障。

机械臂的关节部位是换油保养的核心区域。每个关节内部的减速器与轴承在持续运动中,润滑油会逐渐失去润滑性能,混入金属碎屑与杂质。拆卸关节防护罩后,能观察到润滑油颜色是否发黑、是否存在絮状沉淀 —— 这些都是润滑油失效的信号。换油时,需使用专用工具彻底排空旧油,残留的旧油或许会与新油发生化学反应,降低润滑效果。部分型号机械臂关节结构紧凑,换油时要注意避免油液渗漏到电机或电气元件上,否则可能造成短路风险。

不同型号的ABB搬运机械臂,适用的润滑油规格差异明显。低负载型号的机械臂,通常使用低黏度合成润滑油,确保关节灵活运转;而重载型机械臂,则需要高黏度、抗极压性能强的润滑油,以承受更大的扭矩与压力。错误选用润滑油,可能导致关节运转阻力增大,长期下来会加剧齿轮磨损,甚至使机械臂出现抖动、定位偏差等问题。换油周期也因工况而异,连续高强度作业的机械臂,或许每1000小时就需更换润滑油;而工作强度较低的设备,可延长至 2000小时。

换油过程中,配合部件检查能及时发现潜在隐患。清理旧油后,仔细查看轴承滚道是否存在划痕、齿轮齿面是否有异常磨损。轻微磨损可通过更换润滑油减缓恶化,若磨损严重则需同步更换受损部件。曾有工厂在换油时发现关节轴承出现细小裂纹,及时更换后避免了机械臂突发故障导致的产线停工。同时,密封件状态也不容忽视,老化或破损的密封圈会导致润滑油泄漏,既浪费油品又影响润滑效果。

换油完成后,需对机械臂进行空载试运行。缓慢驱动各关节运动,观察运转是否顺畅,倾听是否存在异常噪音。空载运行15-30分钟后,再次检查关节连接处有无渗油现象。部分机械臂具备润滑油压力监测功能,换油后要确认系统参数恢复正常,确保新注入的润滑油能够有效循环。

ABB机器人保养中的换油工作看似简单,实则涵盖油品选型、旧油清理、部件检查、参数校准等多个精细步骤。规范执行换油保养,不仅能降低机械臂的维护成本,还能减少因设备故障导致的停机损失,保障生产线稳定运行。唯有将换油保养作为常态化工作,才能让ABB搬运机械臂持续高效地服务于工业生产。

文章来源,

工业机器人维修官网:www.zr-abb.com

首页 > ABB机器人维修 >

首页 > ABB机器人维修 >